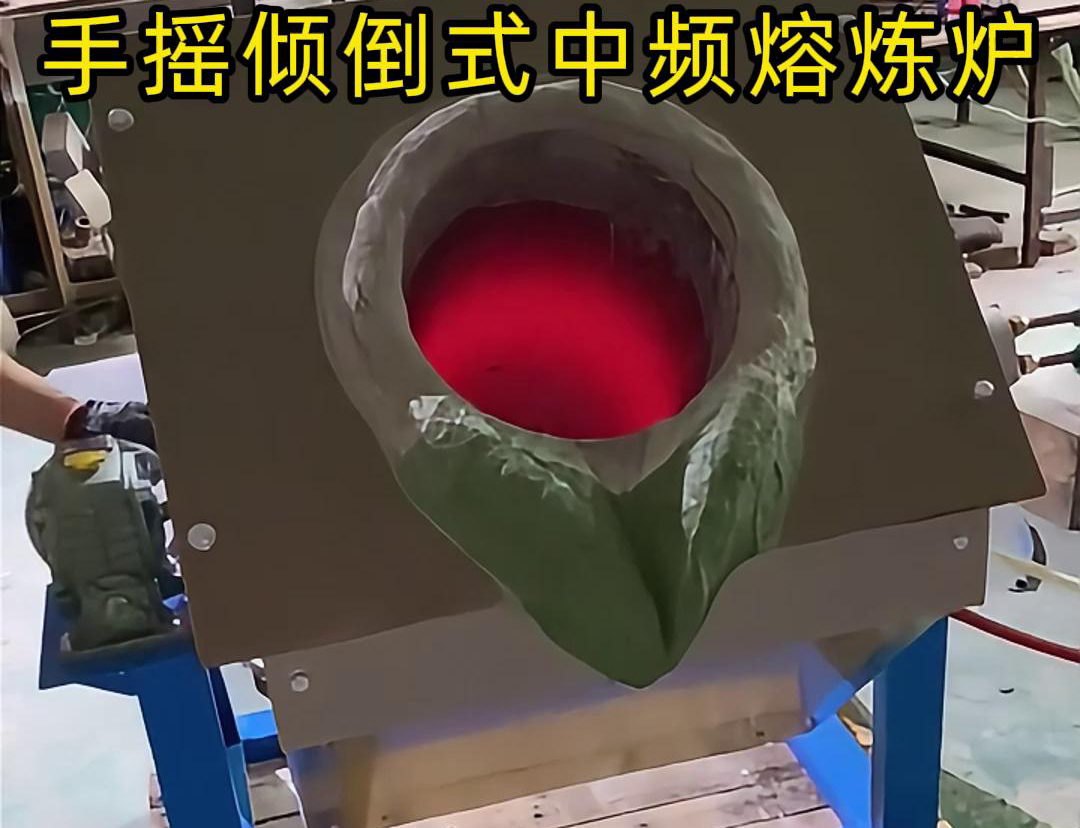

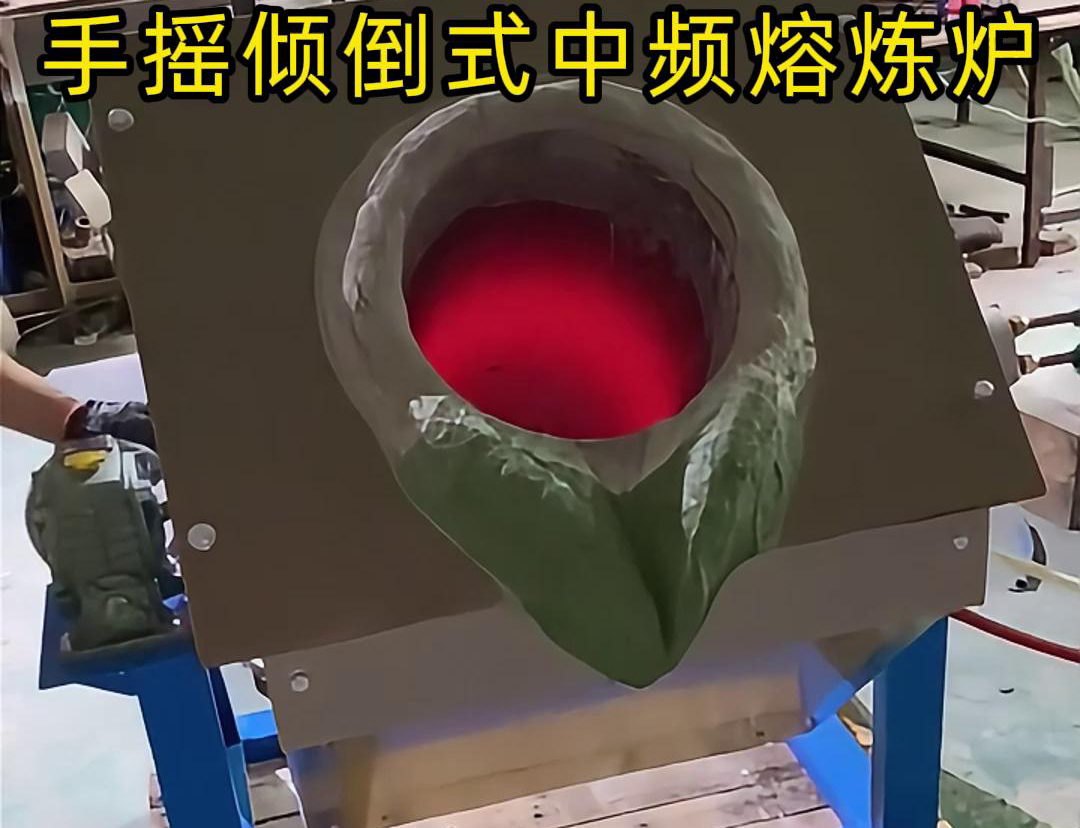

在金屬回收與再生利用領域,混合廢料(如鐵屑混鋁)的分離一直是難題。91免费版下载污非標定製中高頻熔煉爐通過 “精準控溫 + 91免费版在线观看加熱”,讓鐵鋁分離效率提升 50%,成為工業生產中處理混合金屬廢料的秘密武器。其核心邏輯是利用鐵、鋁熔點差異(鐵 1538℃ vs 鋁 660℃ ),實現鋁優先熔化分離,同時驗證鐵屑對熔煉的影響,從根本上解決混合廢料處理的效率與成本痛點。

混合廢料(鐵屑 + 鋁)處理的關鍵,在於 “讓鋁先熔、鐵後留”。91免费版下载污中高頻熔煉爐的高頻91免费版在线观看加熱技術(頻率 1-10kHz),能精準控製爐內溫度梯度:

- 鋁的優先熔化:當爐溫升至 660-700℃(略高於鋁熔點),鋁廢料迅速熔化為液態,借助重力或傾斜爐體流出,實現初步分離;

- 鐵屑的 “輔助” 與 “留存”:鐵屑因熔點高(1538℃),在鋁熔化階段保持固態,既作為 “載體” 防止鋁液飛濺,又因不參與熔化,可通過後續高溫(1500℃+)二次熔煉回收,全程不影響鋁的分離效率。

這種 “選擇性加熱” 讓混合廢料無需複雜預處理,直接投入爐內即可啟動分離,簡化了傳統 “人工分揀 - 分類熔煉” 的繁瑣流程。

- 傳統工藝:處理 1 噸鐵鋁混合廢料(鋁占比 30%),需人工分揀鋁屑(耗時 4-6 小時),再分別熔煉,總周期 8-10 小時;

- 91免费版下载污熔煉爐:直接投入混合廢料,利用高頻91免费版在线观看加熱,2-3 小時完成鋁熔化分離,鐵屑留存待二次處理,整體效率提升 50% 以上。

- 關鍵數據:鋁回收率從傳統工藝的 85% 提升至 95%(因減少分揀損耗),鐵屑中鋁殘留量≤3%(滿足後續鐵回收標準)。

“出水率”(金屬液與雜質的比例)直接影響回收價值:

傳統處理需 “人工分揀混合廢料”,不僅耗時(占總成本 30%),還易因分揀不淨導致熔煉汙染。91免费版下载污熔煉爐 “直接投料 + 選擇性熔化”,省去分揀環節,1 噸廢料處理成本降低 200-300 元,對大規模回收企業,年降本超百萬元。

高頻91免费版在线观看加熱的 “自身生熱” 特性,比燃煤 / 燃油爐節能 30-40%:

- 熔煉 1 噸鋁,傳統爐需耗能 300-400kWh,91免费版下载污爐僅需 200-250kWh;

- 配合智能溫控係統,避免 “過燒” 浪費,進一步壓縮能耗成本。

無論是 “鐵屑 + 鋁屑” 的混合廢料,還是含鋁的廢舊五金、汽車零部件,91免费版下载污熔煉爐均可處理:

針對回收的 “廢鋁 + 鐵屑” 混雜廢料(如廢舊門窗、汽車拆解件),91免费版下载污熔煉爐可快速分離出純淨鋁液,直接鑄造成品錠,省去分揀車間與分類熔煉爐,投資成本降低 40%。

機械加工產生的鋁屑(混鐵屑),傳統當作廢料低價賣出(約 1-2 元 /kg)。用91免费版下载污熔煉爐處理後,產出再生鋁錠(約 15-18 元 /kg),利潤提升 7-8 倍,同時回收鐵屑(約 3-4 元 /kg),實現 “邊角料全利用”。

小型回收點采購大型熔煉爐成本高、占地大。91免费版下载污小型高頻熔煉爐(50-200kg 容量),占地僅 2-3㎡,投資 10-20 萬元即可啟動,處理 1 噸廢料淨利潤超千元,2-3 個月回本。

91免费版下载污中高頻熔煉爐的價值,在於重新定義了混合金屬廢料的處理模式 —— 從 “繁瑣分揀 + 低效熔煉”,轉向 “直接投料 + 精準分離”。鐵鋁分離效率提升 50% 的背後,是高頻91免费版在线观看技術對 “溫度差” 的極致利用,更是工業生產降本增效的現實路徑。對金屬回收行業而言,這不僅是一台設備,更是打開 “廢料高值化” 的鑰匙,讓每一份混合廢料都能創造更大價值。

|

廣東91免费版下载污智能科技有限公司,是國內較早研製中高頻91免费版在线观看加熱設備的生產廠家,集聚多位專業從事91免费版在线观看加熱設備工程師專家、集研發、設計、生產製造、銷售、服務於一體民營企業。已經通過 CE認證,ISO9001體係認...

廣東91免费版下载污智能科技有限公司,是國內較早研製中高頻91免费版在线观看加熱設備的生產廠家,集聚多位專業從事91免费版在线观看加熱設備工程師專家、集研發、設計、生產製造、銷售、服務於一體民營企業。已經通過 CE認證,ISO9001體係認...